Je legt de telefoon neer. Zojuist belde je grootste klant zeer ontevreden op. Nog een hoofdpijndossier erbij… Er waren zwarte deeltjes aangetroffen in de geleverde producten en ze hadden tot een wereldwijde terugroepactie moeten beslissen. Wat wij aan kwaliteitsborging deden? Dit kon er ook nog wel bij. Moesten we tot een kostbare 100% controle overgaan? De problemen stapelden zich steeds verder op. De onderbezetting hielp hier ook niet bij. De geplande ramp-up stond inmiddels ernstig onder druk, mede dankzij tekorten in de toelevering en de terugkerende software-issues in de nieuwe installatie. Vanmiddag beslissen over opnieuw een andere leverancier, die hopelijk wel de beloften zou kunnen waarmaken.

Door Gijs Verrest

Zomaar een greep uit dagelijkse perikelen. Herkenbaar? Soms lijkt het of het rennen is van brandje naar brandje. De ene is nog niet geblust of de volgende breekt alweer uit. In veel organisaties overheerst de hectiek van alledag zodanig dat het lastig is aan echt oplossen toe te komen. Doordat problemen slechts deels of oppervlakkig worden aangepakt, ontstaan terugkerende en ook nieuwe problemen. Dit heeft een zichzelf versterkend effect waarmee een fire-fighting spiraal ontstaat die steeds meer capaciteit opslokt en de organisatie in zijn greep houdt. De gevolgen zijn merkbaar op tal van terreinen: afname van klantentevredenheid, van productiviteit en prestaties, kostenstijgingen en vaak ook meer gevoel van onvrede en een groter personeelsverloop.

Het kan ook anders. Twee factoren spelen een belangrijke rol bij het beter omgaan met problemen: het volgen van een meer gestructureerde aanpak en de juiste aandacht vanuit het management. De praktijk is echter weerbarstiger dan het lijkt.

Aandacht voor echt oplossen

Als er problemen zijn, wordt er veelal druk gevoeld om snel te moeten zijn. ‘Tijd is geld’ immers. Er wordt daardoor onvoldoende de tijd genomen om stil te staan bij problemen en er wordt direct in de actie-modus geschoten. ‘Jumping to solutions’-gedrag, met averechts effect. Echt oplossen is er namelijk niet bij en een reactieve houding overheerst. Het ene probleem is nog niet opgelost als het volgende zich alweer aandient. Leidinggevenden worden hierbij steeds meer de operatie ingezogen om te helpen met het blussen van escalerende brandjes. Zodra het brandje lijkt geblust, is de aandacht ook weg. Problemen beter oplossen begint daarom bij leidinggevenden. Zij dienen prioriteiten juist te stellen en het belang van écht oplossen continu te laten zien. Zeker op momenten dat de druk groot is, is dit niet altijd even gemakkelijk. Ook dienen leidinggevenden te herkennen of de aanpak die gevolgd wordt wel de juiste is en waar nodig bij te sturen.

Herken de symptomen van Fire-Fighting

Oplossingen zijn onvolledig

Veel problemen krijgen een pleister, maar worden niet echt opgelost. De symptomen worden behandeld, maar de onderliggende oorzaken niet weggenomen.

Problemen keren terug en escaleren

Onvolledige oplossingen zorgen dat eerdere problemen terugkeren of leiden tot nieuwe problemen, soms elders in de organisatie.

Urgentie gaat voor belangrijk

Lopende probleemoplossende inspanningen en verbeter-activiteiten, zoals het ontwikkelen van nieuwe processen, worden herhaaldelijk onderbroken of uitgesteld omdat brandjes moeten worden geblust.

Veel problemen leiden tot crises

Problemen smeulen totdat ze oplaaien, vaak vlak voor een deadline. Dan moet alles op alles worden gezet om ze op te lossen.

Het ene probleem verruilen voor een ander

Nog voordat een probleem is opgelost, dient er weer een andere, nog meer urgente, aan.

Terugval in performance

De prestaties en leverbetrouwbaarheid lijden onder afname van kwaliteit, terugval in snelheid en toename van kosten door inadequate oplossingen voor problemen.

Gestructureerde aanpak en de valkuilen van onbewust denken

Daarmee komen we op het tweede punt: je zou willen dat een logische denkstructuur wordt gevolgd om tot de juiste conclusies te komen bij de aanpak van problemen. Hierbij is vakinhoudelijke kennis onontbeerlijk. Tegelijkertijd is dat een bedreiging voor een gestructureerde denk- en werkwijze. Hoe graag we onszelf ook zien als ‘logische denkers’, in praktijk maken we tal van denkfouten. Bijvoorbeeld wanneer we horen over een defect: dan schiet ons brein namelijk onbewust automatisch door naar het suggereren van mogelijke oorzaken. Al snel leidt dit tot ‘jumping to conclusions’: ad hoc, trial & error-gedrag in een poging een oorzaak te verifiëren of weg te nemen. Als de ene oorzaak het niet blijkt te zijn, hebben we alweer een idee over wat het dan wél zou kunnen zijn. Nieuwe informatie wordt gebruikt om de eigen theorie te ondersteunen of wordt als onbelangrijk terzijde geschoven als deze niet in de veronderstelde uitleg past. Waar meestal te weinig gedaan wordt, is ons afvragen wat eigenlijk het probleem preciés is. Ondertussen tikt de klok door en neemt het vertrouwen van management en klanten af in hoe goed we in staat zijn de problemen op te lossen.

Bekende methoden voor echt oplossen en problemen daarmee

Natuurlijk zijn er – afhankelijk van de industrie – allerlei aanpakken en tools in gebruik om problemen te lijf te gaan. Zo zijn er methoden die beschrijven welke stappen te nemen, zoals bijvoorbeeld 3C, A3, DMAIC en 8D – om een paar veel gebruikte te noemen. In de kern zijn deze goed bruikbaar om op gestructureerde wijze problemen te lijf te gaan en oorzaken weg te nemen. In de praktijk worden ze echter regelmatig als ‘papierwerk’ en tijdrovend ervaren (achteraf nog even het 8D-formulier invullen), in plaats van als houvast te gebruiken bij het oplossen. Daar zit dan ook de angel. Bijvoorbeeld stappen als ‘Find Root Cause’, of ‘Choose corrective actions’: maar hoé dan? Hoe neem je een weloverwogen besluit over de beste oplossing? Of hoe bepaal je de meest waarschijnlijke oorzaak? Dat vergt meer dan het klakkeloos volgen van een stappenplan.

De 8D-methode

De 8D – eight disciplines – methode is ontstaan in de automotive industrie (mede dankzij Ford en KT) en is tegenwoordig een standaard voor problem solving in de luchtvaart- en voedingsmiddelenindustrie, in de wereld van semiconductors en voor vele andere high-tech bedrijven. Veelal eisen deze bedrijven van hun leveranciers dat ze 8D gebruiken om zo aan te tonen dat problemen goed opgelost worden. Er bestaan diverse varianten, maar dit zijn de gewoonlijke stappen:

D0: Neem directe containment-maatregelen. Urgente maatregelen om de gevolgen te beperken.

D1: Stel een team samen om belangrijke disciplines te betrekken en aanwezige kennis en ervaring te mobiliseren.

D2: Beschrijf het probleem. Zo feitelijk en helder mogelijk.

D3: Verdere containment. Los het probleem verder tijdelijk op om de impact te minimaliseren.

D4: Vind de kernoorzaak. Om het probleem echt op te lossen is het nodig de oorzaak van het probleem te achterhalen.

D5: Bepaal correctieve maatregelen. Kies de beste oplossing om de oorzaak weg te nemen.

D6: Implementeer correctieve maatregelen. Bepaal na de keuze van de oplossing, hoe deze te realiseren en te borgen in processen.

D7: Neem preventieve maatregelen. Aanvullende maatregelen om te voorkomen dat soortgelijke problemen in de toekomst weer optreden.

D8: Beloon het team en sluit het onderzoek. Erken de geleverde inspanningen.

Tools die helpen en waarom ze dat soms juist niet doen

Er bestaan legio nuttige tools die helpen bij het oplossen van problemen en die het gebruik van methoden zoals 8D ondersteunen. Een bekende en veel gebruikte is bijvoorbeeld 5 x Why, waar met de ‘waarom’-vraag op zoek gegaan wordt naar de achterliggende oorzaak en een oorzaak-gevolgketen opgesteld wordt. Helaas zijn in de praktijk zelfs ‘kleine’ problemen vaak toch al snel aardig complex. Neem het probleem met de zwarte deeltjes: hier zijn zeker twee problemen op te lossen: ‘Waarom zijn er zwarte deeltjes?’ en ‘Waarom kan het ongemerkt bij de klant belanden?’. Beiden hebben totaal andere oorzaken. En hoe zorg je er daarnaast voor dat factoren die niet de oorzaak waren, maar wél het probleem verergerd hebben, ook geadresseerd worden? Voor je het weet, heb je één simpele oorzaak-gevolgketen, maar niet alles in beeld en los je dus niet alle problemen op.

Een andere klassieker is de Ishikawa – het visgraatdiagram – die helpt om op verschillende gebieden allerlei mogelijke oorzaken te bedenken. Dit resulteert over het algemeen in een hoop ideeën (lees: een lange lijst) over wat de oorzaak zou kunnen zijn. De visgraat wordt echter meestal te vroeg ingezet – zonder eerst het probleem zelf tegen het licht te houden. Hierdoor worden er een hoop onnodige acties ter verificatie of ‘onderzoek’ in gang gezet, terwijl de echte oorzaak misschien nog niet eens in beeld is. Het voelt goed om bezig te zijn en de buitenwereld ziet een hoop activiteiten, maar de (on)zinnigheid van de acties is niet zichtbaar. We hadden het al druk… en krijgen het hiermee nog drukker. De gelegenheid om goed bij de zaken ‘stil te staan’ is er helaas ook minder door.

Zoals voorstaande voorbeelden illustreren, mist nogal eens inzicht in de samenhang of toepasbaarheid van methoden en tools – of worden ze onvoldoende begrepen – waardoor ze onjuist of oneigenlijk gebruikt worden. (Testvraag aan de lezer: is FMEA een RCA-tool?). Ook zegeviert regelmatig het recht van diegene met de grootste mond of hoogste aanzien en vallen we daarmee terug op de ‘logica’ van het onderbuikgevoel. Het valt ook niet mee om de bomen door het bos te zien. Wat te gebruiken en waar te beginnen?

Problem solving skills en onzichtbaar denken

Even terug in de tijd. Eind jaren ‘50 van de vorige eeuw vond er bij de Rand Cooperation in de VS onderzoek plaats naar hoe mensen informatie verwerken. Ontdekt werd, dat met dezelfde informatie men tot totaal verschillende conclusies en beslissingen kwam. Sommige daarvan waren niet alleen fout, maar verergerden zelfs de situatie. Vaak was relevante informatie wel voorhanden, maar werd deze of over het hoofd gezien of verkeerd geïnterpreteerd. Ook was er een sterke variatie in de aanpak, wat tot een interessante vraag leidde, namelijk: ‘welke denkstructuur is het meest effectief?’

Als we willen begrijpen hoe het mogelijk is dat we kennelijk blind zijn voor de onlogische afwegingen die we soms maken, moeten we ons wenden tot de psychologie. Een centrale rol in ons denken speelt kennis en ervaring. Hiermee zijn we in staat om snel – en grotendeels onbewust – situaties in te schatten en benodigde acties te bepalen. Een cruciale taak voor ons bewuste denken is hierbij het overwinnen van intuïtieve impulsen en deze waar nodig te corrigeren.

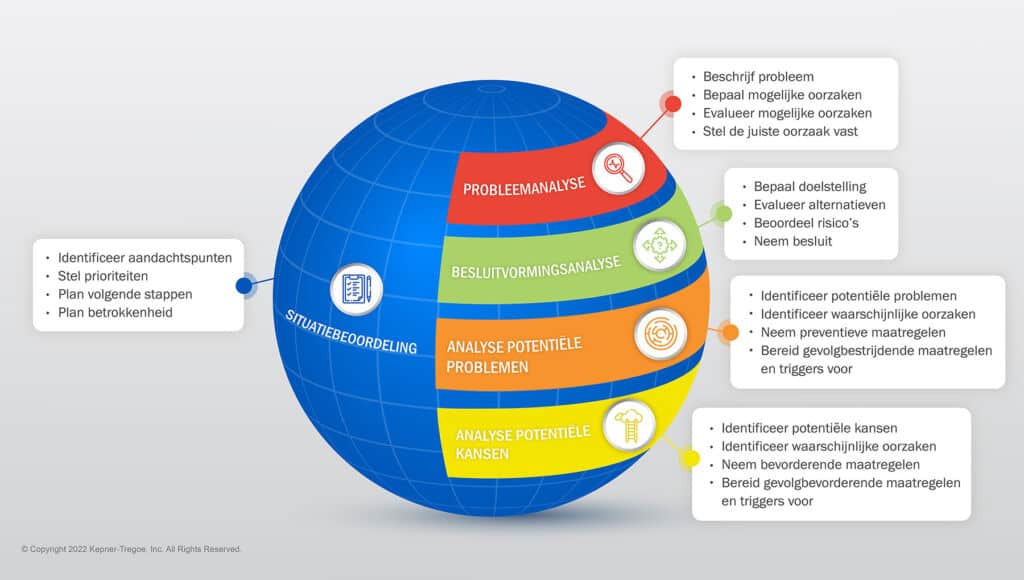

KT Problem Solving & Decision Making

Gebaseerd op het onderzoek ontwikkelden Charles Kepner en Benjamin Tregoe de inmiddels befaamde Problem Solving & Decision Making (PSDM)-aanpak. Uitgangspunt erbij is dat er een logische denkstructuur is die generiek toepasbaar is, in elke context. Er zijn een vijftal denkprocessen. Denkprocessen die we allemaal gebruiken, maar waar we ons eigenlijk nauwelijks van bewust zijn. Door de structuur erachter zichtbaar te maken, wordt het mogelijk veelgemaakte denkfouten te voorkomen en sneller en effectiever te werk te gaan. Hierbij draait het om het stellen van de juiste vragen – op het juiste moment.

Na 65 jaar van ontwikkeling en toepassing staat PSDM als een huis. Het biedt een solide basis achter iedere ‘verbeter-aanpak’. Het helpt methoden en tools beter te benutten en onderdelen ervan gelden als best practise, bijvoorbeeld in 8D en ITIL.

Een kort overzicht van de verschillende denkprocessen:

– SituatieBeoordeling: startpunt van elk ‘probleem’. Het biedt houvast bij het verduidelijken van situaties, het identificeren van zaken die aandacht nodig hebben, prioriteiten stellen en zorgen dat de juiste vervolgacties plaatsvinden. Typische toepassingsmomenten: bij het constateren van afwijkingen, bij incidenten, tijdens process mining, bij klantklachten en bij eigenlijk elke situatie waar de vraag ‘Wat is er aan de hand?’ gesteld dient te worden.

– ProbleemAnalyse: wanneer het gaat om het vinden van oorzaken van afwijkingen. Het begint bij het verzamelen en ordenen van de probleeminformatie op basis van de – door KT ontwikkelde – IS en IS NIET-structuur. Hiermee kan gezocht worden naar relevante informatie om heel gericht mogelijke oorzaken te identificeren. Het geeft ook houvast bij het onderbouwd bepalen van de meest waarschijnlijke oorzaak om deze vervolgens te verifiëren.

– BesluitvormingsAnalyse: zodra er een keuze te maken is, is dit het denkproces dat plaatsvindt. Het begint bij het helder krijgen van doelstellingen en het relatieve belang ervan. Vervolgens worden oplossingen onderling vergeleken en kunnen eventuele risico’s meegenomen worden. Toe te passen bijvoorbeeld bij de selectie van leveranciers, het bepalen van de meest geschikte correctieve maatregelen of bijvoorbeeld bij de aanschaf van nieuwe apparatuur en systemen. Het biedt structuur om voorstellen te onderbouwen en een weloverwogen besluit te nemen.

– Analyse van Potentiële Problemen en Kansen: gericht op toekomstige ontwikkelingen. Welke bedreigingen zijn er voor het succes van maatregelen, veranderingen en projecten? De logische denkstructuur helpt bij het hierop anticiperen. Wat te doen om problemen te voorkomen? En hoe voorbereid te reageren, mochten deze alsnog optreden? Wat zou er beter kunnen en hoe halen we daar dan het meeste uit? Bruikbaar bij het maken en verbeteren van plannen en het managen van risico’s.

De PSDM-denkstructuur is heel schaalbaar om benut te kunnen worden in eenvoudige tot extreem complexe situaties. Het faciliteert onderlinge samenwerking in de organisatie, waarmee silo’s doorbroken worden: van managementteam tot werkvloer wordt de zelfde taal gesproken. Zo is helder waar te starten, wat te doen en worden de juiste vragen op het juiste moment gesteld. Hiermee ontstaat meer flow, snelheid en grip op situaties.

Een mooi voorbeeld van Kepner-Tregoe inbedding is te vinden bij GKN Fokker Aerostructures. Dankzij de inzet van de KT-denkstructuur, in combinatie met de juiste aandacht vanuit leidinggevenden, zijn er enorme verbeteringen bereikt. Zo is het aantal afwijkingen (Non-Confirmities) van oorspronkelijk 16.000 per jaar met bijna 70 procent teruggebracht. Ook is de houding ten opzichte van problemen veranderd. In de woorden van Frank Warner, Director Operations Papendrecht: ‘Vroeger zeiden ze: ‘Ik heb een gat verkeerd geboord, schrijf maar een NC’. Als er nu op de werkvloer iets fout gaat, is er meteen een scrum. De jongens zien dat het probleem belangrijk is. Elke afwijking die we maken, maken we bijzonder en gaan we echt oplossen. Dat is de belangrijkste verandering.’

Over de auteur

Gijs Verrest is senior consultant bij Kepner-Tregoe en marktleider voor KT Nederland. Inmiddels is hij al 25 jaar actief als adviseur, trainer en facilitator en helpt hij organisaties meer grip te krijgen op problemen. Hij heeft gewerkt met vele (inter)nationale klanten van aerospace en pharma tot semiconductors en ICT.

Dit artikel is eerder geplaatst in het magazine van Kwaliteit in Bedrijf

Kennismaken met Kwaliteit in Bedrijf?

Vraag hier dan een proefabonnement aan of neem een abonnement en krijg het magazine 6x per jaar toegestuurd.